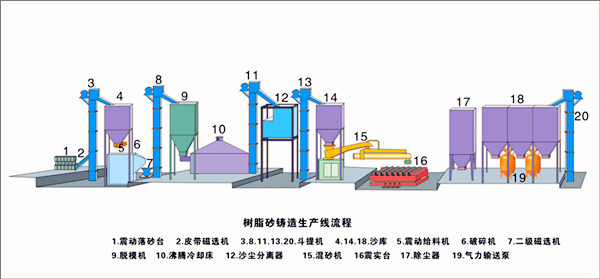

樹脂砂鑄造生產工藝流程

詳情介紹:

一、?主要原材料的技術要求或規格

1.1、原砂(天然石英砂)

粒度:40/70目(中大件)或50/100目(一般件); 化學成分:sio2 >90% 、含泥量<0.2%~0.3% 、 含水量 <0.1~0.2%;微粉含量(140目篩以下) ≤0.5~1.0%、耗酸值<5ml 、灼減量<5、粒型:圓形或多角形。

1.2、再生砂

灼減量<3.0%;耗酸值<2.0ml;ph值<5 ;200目篩底盤<1%;底盤量<0.2%;含水量<0.2%; 粒形: 圓形。

1.3、呋喃樹脂

含氮量2.0~5.0%;24h抗拉強度>1.5mpa;游離甲醛<0.3%;粘度<60mpa.s;密度1.15~1.25 g/cm3;游離酚<0.3%。

1.4、固化劑

采用有機磺酸固化劑,其黏度一般控制在<200mpa.s,水不溶物的含量<0.1%,同時冷凍和隨后的溶解之間要有可逆性。為了保證穩定的型砂可使用時間和硬化速度,可選用“a+b”固化劑或根據季節不同選用不同酸度型號的固化劑。

1.5涂料

采用醇基涂料。要求涂料的固體含量高,粉料粒度細,粉料及黏結劑的耐火度高,抗爆熱能力強等。具體工藝性能要求有:密度1.25~1.35 g/cm3;黏度6~7s;懸浮性(2h)>97%;涂刷性、流平性、滲透性、抗裂性要好,涂層強度要高。對于表面球化有深度要求的鑄件,應采用氧化鎂涂料。

二、操作工藝規程

2.1、再生砂準備

根據樹脂砂再生設備的要求和工藝流程進行操作,獲得滿足工藝要求的再生砂。特別要注意控制好進入混砂機時的再生砂的溫度,最好在25-35℃。

2.2、砂、樹脂、固化劑加入量的調整

(1)混砂機的流量測定 根據混砂機的設定要求,在正常的生產情況下,至少每四天進行一次流量測定。分別對相同時間內砂、樹脂、固化劑的流量進行稱量,掌握時間流量。并先將砂流量按混砂機的公稱流量進行調整。

(2)樹脂量的調整 根據砂流量調整樹脂的加入量,樹脂加入量一般控制在型砂重量的0.8~1.2%,厚大件取上限,中小件取下限。

(3)固化劑量的調整 固化劑加入量在正常情況下與砂溫和車間環境溫度有關,一般控制在樹脂加入量的30~50%,高溫時取下限,低溫時取上限。放砂時間長的大件固化劑加入量取下限,以保證樹脂砂有足夠的可使用時間。

(4)混砂機的調整與準備。

嚴格按《混砂機操作規程》進行設備的日常維護保養,特別是要及時清理攪籠內的葉片和內壁。每天放砂前應將樹脂,固化劑泵單獨循環1~2分鐘,并注意檢查固化劑加入孔是否有結晶堵塞現象。

2.3、模具整理與檢查

①了解所生產鑄件的工藝要求,熟悉工藝文件和工藝裝備。

②檢查模具芯盒是否齊全,清除模具芯盒表面存在的多余殘留堆積物。

③檢查模具芯盒是否存在缺角、變形,尺寸是否符合圖紙要求;檢查活塊、澆冒口是否殘缺。

④檢查定位銷、孔配合是否合適;模具的起模裝置及吊運裝置的安裝是否合適。

⑤檢查模底板是否平直,大小是否符合要求。金屬平板的安裝必須平整、四角墊平,并保證在一水平面上。木質底板的模具必須放在金屬平板上造型,造型前應檢查底板與金屬平板結合面之間是否有雜物。

⑥砂箱大小是否合適,吊耳是否牢靠可用,大型砂箱是否有裂紋等缺陷。

⑦準備所需要烘烤的冷鐵,芯撐(冷鐵、芯撐烘烤后必須冷卻至室溫才能使用)起模吊運工具、通氣繩、填砂的用的砂塊。所用冷鐵表面最好經過加工或毛坯表面無缺陷,一般厚大件冷鐵使用不得超過3次,薄壁件不得超過5次。

⑧所有模具,芯盒均刷好脫模劑后使用。

2.4、加砂與舂實

①冷鐵、活塊、澆冒口模樣,以及泥芯的出氣必須根據工藝要求正確擺放。?

②啟動除塵器后開動混砂機,單攪籠混砂機應注意先去掉頭砂后再進行放砂操作。?

③中小件可以從模樣上放砂,放砂時應注意防止冷鐵和活塊的移動,并注意拐角、凹槽部位用木棒搗實,其他部位也得用木棒均勻搗實,特別要防止靠近模樣部位的型砂局部松散。?

④大型鑄件應從砂箱某一角開始放砂,并注意適當調整固化劑的加入量,延長樹脂砂的可使用時間。要邊放砂邊搗實,從砂箱一角逐漸沿模具其它方向連續擴展,直至放滿整個砂箱。對于大空間砂箱,樹脂砂可隨模樣形狀放置一定厚度,一般控制在150~200mm?(不填砂塊情況下),必須保證澆口、冒口、出氣孔部位的樹脂砂達到工藝要求的高度,澆冒口、出氣孔部位的高度可用冒口圈等達到工藝要求。?

⑤放砂結束時,應注意尾砂不得放在澆冒口、出氣孔部位,只能放在不重要的地方。?

⑥由于樹脂砂的流動性非常好,舂實只要求速度快,但不必過分用力。拐角、凹槽等部位必須要舂實。?

⑦待砂放滿后,刮平砂箱和芯盒并氣針扎氣孔。對于厚大件、墻板件等在蓋箱上造型時必須認真扎好通氣孔,并控制離模樣30~50mm的距離,不能扎透。?

2.5、起模?

①幾分鐘后樹脂砂略有變色發黏,可拔出冒口、直澆口、出氣棒等。

②起模時間的確定。當砂型外層硬化,內層有強度但未完全硬化時起模。起模時間控制的好,有利于保護模樣和加快砂型硬化。起模時間太早要塌箱;太遲,起模困難,容易損壞模樣。一般認為樹脂砂可使用時間與脫模時間之比為0.3~0.5。目前暫定可使用時間為7~15分鐘,脫模時間設定為20~45分鐘。起模前要檢查確認砂型達到足夠的強度,可用手在冒口定位等凹進部位觸壓測定,根據經驗及模型實際情況確定,并注意實際起模時間在冬天、夏天,木模與金屬模不同時均有區別。?

③型板模造型的起模要求:檢查吊鏈是否牢靠,長度是否合適; 起模時應調整好天平吊與型砂的重心位置,無法調整的應予以配重;先點動行車起模,確認分型面與模板平行后方可起模;?當砂型離開模樣后應迅速起模;起模方向應垂直于模板;起模時平板不能吊的太高,移動時必須注意使平板平行下落。

④實樣模的起模要求:a樹脂砂達到起模強度后翻箱,準備起模;b將起模吊環擰緊到起模螺絲上,并將鏈條穿入吊環,并調整合適的長度;c調整行車到合適的位置,將鏈條拉緊并微調鏈條的長度;d用橡皮錘邊敲打邊起模,起模動作先緩慢,當模樣快出砂型時應快速上升;e起模方向應垂直于分型面,并通過模樣重心;f模型起出后,應將模樣擦凈,并將活動的澆冒口、模樣等放在指定的地方,避免損壞、丟失。?

⑤起模后砂型放置? ????????

起模后的砂型應放在一個指定的地方。下面四角須墊實(對強度不高的砂箱特別注意)、下箱要放水平,觀察分型面是否平整,若不水平須調整下面的墊塊。

2.6、修型? ?????????

起模后需要對起模后破損的部位進行修補。具體要求如下:

①因起模而帶斷的凹槽、拐角或棱角處的破落砂塊,如果整塊未破碎,只需吹盡斷裂部位的浮砂粒,用粘補膠重新粘住即可,在后序刷涂料時將其縫隙用涂料填塞。

②如果破損處的砂塊已經碎了,可用新混的樹脂砂修補。修補前做出倒鉤槽(或將破損處挖大些),插上釘子,并吹凈浮砂粒,再用新混的樹脂砂進行修補。硬化后將多余的部分用砂輪磨去。

③砂型破損小或局部砂型疏松有孔洞時,可用稠厚的涂料漿修補。修補時刮刀要用力將涂料壓入孔洞中。

④破損處型砂強度的檢查,可用手用力擦試,以鑄型表面不會落砂即可。

2.7、刷涂料

刷涂料是樹脂砂造型過程的關鍵環節,直接影響著鑄件的表面質量.

①刷涂料前應將涂料桶內涂料攪拌均勻,并用酒精調整到合適的濃度。

②對于大件應集中從某一部位刷起,涂刷速度要快且均勻,不得有流痕和刷痕。必要時可用酒精將流痕和刷痕清洗掉,涂刷完畢后應迅速點燃。

③涂料層厚度一般掌握在0.3~0.5mm,薄壁件取下限,厚大件取上限。澆注系統和冷鐵部位涂料厚度取上限。對表面質量要求較高的鑄件,最好刷兩遍涂料,最后用酒精刷一遍。批量較大的件可采用流涂的方法上涂料,以提高生產效率。

④涂料刷畢后根據客戶對鑄件表面質量的要求不同,可采用軟綢布對涂料層進行打磨,去掉微小的流痕和刷痕。

⑤應注意泥芯頭和芯座不能刷涂料,并防止通氣孔被涂料堵塞。

⑥應檢查涂刷后的鑄型表面質量,有無涂料堆積,如有可用工具鏟刮掉。

三、制芯應注意的要點?

3.1、芯骨的準備?

①檢查芯骨強度是否足夠。?

②芯骨放入芯盒,檢查大小是否合適,吃砂量是否足夠。?

③用鋼管做的芯骨,鋼管上要有足夠多排氣孔,并適當繞一些通氣繩。?

④用鑄鐵做芯骨,芯骨上應繞足夠多的通氣繩,以加強泥芯的排氣。?

⑤檢查芯骨用于起芯吊運砂芯的吊環是否可靠。

3.2、制芯操作要點?

①整體式芯盒? ????????

在芯盒內放入以纏繞通氣繩的芯骨,調整各部分至合理的吃砂量,將通氣繩引出芯頭。將芯骨的吊環整理好,露出舂砂面。芯骨應低于舂砂面一定厚度,此厚度隨砂芯的大小不同而不同。放砂并舂實,砂放滿后刮平芯盒。砂芯固化一段時間并達到足夠強度后起芯。起芯時應找準砂芯的重心,行車點動起芯,并用橡皮錘敲動芯盒,當砂芯脫離后應快速起芯。砂芯起出后應放在松軟的砂袋上,并墊平,防止砂芯變形。

②分體式芯盒? ????????

a 把芯盒清理干凈,把兩半芯盒夾緊。? ????????

b 放入繞有足夠通氣繩的芯骨,芯骨的吊環露出舂砂面,通氣繩露出芯頭。?????????

放砂并舂實,砂放滿后刮平。

當砂芯達到足夠強度后,打開芯盒夾緊裝置,打開兩半芯盒。取出砂芯,放置在松軟的砂袋上,并墊平,防止砂芯變形。

對于特殊形狀泥芯,垂直舂完達到足夠強度后可連同芯盒整體放置水平,打開夾緊裝置,取出泥芯。?

③脫落式芯盒? ????????

脫落式芯盒主要用于結構較復雜或拔模斜度小的砂芯,脫落式芯盒與上面兩種芯盒方法不同是:當砂芯達到足夠的強度后打開芯盒夾緊裝置或外框,分別取出活塊,吊出砂芯。?

3.3、砂芯檢查? ????????

對于復雜或重要的砂芯,制成后應用樣板或專用量規進行尺寸、形狀、表面質量檢查。?

3.4、配模?

3.4.1、空合箱檢查? ????????????

對于首件、首批或重要的較大鑄件,為確保質量,下芯前必須進行空合箱。空合箱時,將長的箱銷插入蓋箱銷套內,下面伸出部分以不超過120mm為宜,用行車借正砂箱位置(銷子孔對準),不能用人拉,注意此時下箱平面的距離四周應基本一致(否則應調整),合箱速度要慢。合箱后,仔細觀察型腔情況,是否有錯位及上下箱平面結合不平等情況,確認符合要求后在上下箱分型面做三道視線,便于檢查,若空合箱時發現情況,應及時與技術人員聯系,確定解決方法。

3.4.2、下芯?

1)下芯必須熟悉鑄造工藝圖和工藝要求,了解鑄件的基本結構、砂箱間及砂芯與砂型的相對位置、砂型數量等,防止下芯位置和方向發生錯誤或漏放砂芯。

2)根據工藝圖的要求,確定下芯次序,以提高鑄型裝配精度。

3)檢查砂芯質量? ????????????

①不得使用破損、返潮、表面粉化或放置時間過長的砂芯。????????????

②修補過的砂芯應作表面加固,待徹底固化后才能使用。?????????????

③芯頭過大的砂芯應對芯頭作適當修削后才能下到砂型中。? ????

④芯頭尺寸過小的砂芯下芯后應采用樹脂砂或其他堵塞材料對芯頭與芯頭座的間隙作適當填補。? ????????????

⑤檢查砂芯的排氣通道是否暢通。?

4)準備干燥的芯撐、下芯工具及下芯后砂芯檢驗樣板或量具。?

5)組裝砂芯:復雜的砂芯常需將幾個砂芯預先組裝后再下到砂型中,下芯前應檢查組裝砂芯的相對位置是否正確,砂芯間接合是否牢固,分芯面是否合適。?

6)下芯操作:

①采用下芯夾具,將砂芯在定位裝置導引下下入型腔。?????????????

②手工下芯時應注意:a 吊裝砂芯確保通過砂芯平面重心;b 砂芯應平行于下芯片面;??c 手扶砂芯確保砂芯穩定。

7)下芯后檢查? ???????????????

?①下芯后立即檢查的項目有砂芯位置和數量、砂芯與砂箱相對尺寸、砂芯間相對位置。對彎頭等圓形鑄件應檢查砂芯的分型面與砂型的分型面是否平齊,不平齊應做相應調整。?

②填塞芯頭與芯座,疏通砂芯排氣通道。

3.5合箱?

3.5.1、合箱前的準備? ????????

①熟悉鑄造工藝,了解鑄型結構特點,準備好型芯撐,過濾網、澆口杯、冒口所需的砂芯等。?

②檢查型腔和砂芯的芯頭的集合形狀和尺寸,損壞的要修補或更新,修補的砂芯要進一步檢查,讓其他完全固化,并刷好涂料。

③清除型腔、澆注系統和砂芯表面的浮砂和臟物,檢查出氣孔和砂芯排氣通道,保證暢通。?

④砂芯在砂型中裝配后檢查其形狀、尺寸和間隙,符合要求后緊固砂芯。

3.5.2合箱操作要點? ????

①鑄型的分型面上要清理干凈,沿分型面、芯頭及氣孔周圍墊上封箱膠或封箱泥條。?????

②翻轉上箱時要注意安全,翻箱后砂型有損壞要進行修補。? ????

③檢查上箱氣道是否通暢,冒口、澆口內壁是否干凈,檢查上下型的定位部分是否準確無誤。?

④合箱時上箱要呈水平狀態,緩慢下落,準確定位合箱,如分型面處要芯撐,則要用黃泥確定芯撐高度,再放合適的芯撐,然后水平地合上上箱。

⑤對大型鑄件合箱前應進行空合箱。合箱應檢查標記線是否對正,若偏差,應找出原因。若不能解決則堅決不予澆注,并重新開箱查找原因。

⑥檢查直澆道與橫澆道位置,砂芯有無卡砂的可能。

⑦檢查分型面處是否合嚴,如有間隙應用耐火泥封箱,杜絕跑火。

⑧計算抬箱力,根據抬箱力放好壓鐵或選擇緊固螺絲緊固鑄型。

⑨放澆冒口杯,蓋好澆口杯,準備澆注。

⑩所有的出氣孔處要留有標記,以便點火引氣,冒口要蓋好,防止異物掉入。?

3.6澆注?

3.6.1澆注前準備:?

①熟悉所澆注鑄件的結構和澆注系統,并應知道所澆注鑄件所需鐵水重量。??????

②熟悉澆注鑄件所需要的澆注時間,須在規定時間內澆完。??????

③清理澆注場地,保證澆注場地暢通無阻。??????

④在所澆注鑄件砂箱周圍墊一層薄砂。? ?????

⑤確認澆注杯是否正確安放,砂箱是否封好,緊固螺絲有無松動或壓箱鐵是否足夠。??????

⑥擺放好澆注臺架,并確認安全不晃動。

3.6.2澆注? ?????

①除凈金屬液表面熔渣,用茶壺包澆注,除凈茶壺嘴熔渣。? ?????

②澆注小件或澆注時間長時可在金屬液上灑上層稻草灰或珍珠巖保溫。? ?????

③澆時不能中斷,始終使澆口杯充滿,在鑄件工藝流程卡上規定時間澆完。? ?

④澆注開始時應該以細流金屬液澆入,防止金屬液飛濺,待快澆滿時也應該以細流金屬液澆入,防止金屬液溢出和減少抬箱力。? ?????

⑤鐵水溫度須達到工藝卡規定的澆注溫度,低于澆注溫度的金屬液不能澆入鑄型。??????

⑥澆注時在砂型出氣孔和冒口處引火燃燒,使鑄型中產生的氣體易于及時排出。

?

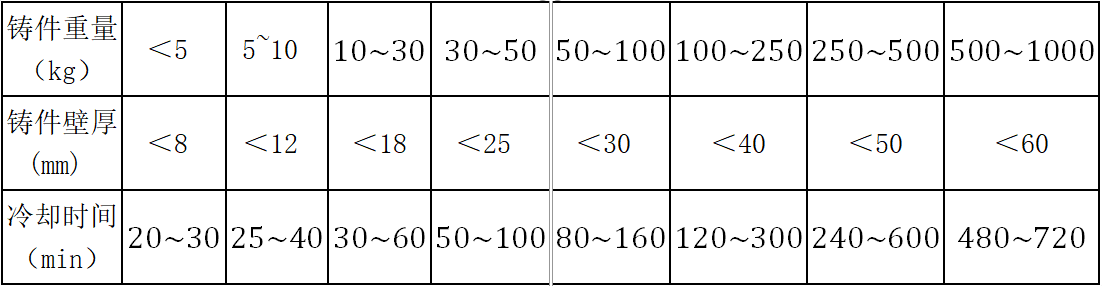

3.7、鑄件的冷卻時間?

3.7.1為防止鑄件在澆注后因冷卻過快而產生、裂紋等缺陷,并保證鑄件在清砂時有足夠的強度和韌性,鑄件在型內應有足夠的冷卻時間。?????

中小型鑄鐵件在砂型中的冷卻時間?

壁薄重量輕的鑄件冷卻時間取下限值,反之取上限值。?

3.7.2、大型鑄鐵件的冷卻時間? ???????????

計算大型鑄鐵件型內冷卻時間的經驗公式:t=K*G????????????

式中:t—鑄件冷卻時間(h)??????????????????

K—鑄件冷卻速度4~8(h/t)??????????????????

G—鑄件重量?

3.8、應注意的幾個問題?

1)樹脂砂必須保持潔凈,不得混入其他種類的型砂或其他夾雜物。造型過程中要注意不能將廢棄的封箱用耐火泥、陶瓷片等雜物混入型砂,以免增加灰分。?

2)樹脂與固化劑桶必須嚴格區分。由于樹脂和固化劑混合后將產生劇烈放熱反應,嚴重時容易產生爆炸,因此必須嚴格區分和隔離。?

3)樹脂、固化劑涂料均系易燃易爆物品,樹脂砂生產場地應嚴禁吸煙。?

4)定期定量補充新砂。在樹脂砂的再生過程中,將產生的5~10%的微粉并被除塵器除去,因此至少每天應均勻補充5~10%的新砂,以確保砂量的平衡。?

5)樹脂砂用原砂和再生砂應嚴禁受潮,一般對樹脂砂來講水份超過0.2%就會影響固化,

甚至造成不固化。?

6)樹脂砂生產過程中一定要掌握好樹脂砂的可使用時間,超過可使用時間的樹脂砂嚴禁使用,以免影響砂型或砂芯強度。?

7)混砂機應定時清理,除凈葉片上的附屬物,并調整的攪籠內葉片的角度,確保混砂質量。

8)樹脂泵和固化劑泵應經常清洗,確保流量正常。

9)定期測試砂流量、灼燒減量、型砂抗拉強度等。

10)定人定期清除灰分。

11)定人定期檢查維修、保養再生系統、除塵供風系統。

四、檢驗和記錄? ????????

樹脂砂生產過程中的檢驗和記錄按照公司有關規定執行

五、樹脂砂造型對模具工藝的要求(樹脂砂生產線):??

與粘土砂相比,樹脂砂鑄件的外觀質量依賴于模具的質量,因而樹脂砂對模具的質量要求較高。模具工藝時使其較好的適應樹脂砂造型的需要,主要在以下幾個方面:??

加工余量:硬化后的樹脂砂鑄型有較好的剛度和較高的尺寸精度,且不易變形,所以在選擇工藝參數時,可以選取較小的機械加工余量,從而減少金屬溶液的消耗和機械加工的成本,從而可以提高鑄件的尺寸精度。??

拔模斜度:樹脂砂在起模時已具有一定的硬化強度,較小的退讓性,較大的摩擦力,若采用敲擊的方法起模,容易損壞模具,同時樹脂砂的可修補性差,起模時,若受到破壞,較難修補。采用樹脂砂造型時,應根據生產實際和產品結構加大模具的拔模斜度,能順利的起模,得到質量隨著市場對鑄件產品外觀質量要求的不斷提高,樹脂砂鑄件在品質上的優勢,必將日益受到重視,樹脂砂這一鑄件生產工藝,也必將得到迅速的發展和普及。

模具的表面粗糙度:模具表面的粗糙度對樹脂砂鑄件的表面粗糙度起決定性的作用,因而盡量降低模具表面粗糙度,是獲得高品質鑄件的重要措施.

Copyright © 江蘇高群節能科技有限公司 2021.All right reserved.Powered by 江蘇高群節能科技有限公司 蘇ICP備2022021011號-1